Gear reducer adalah komponen mekanik yang umumnya digunakan untuk mengurangi kecepatan rotasi dan meningkatkan torsi dari sebuah mesin atau motor. Meskipun ukurannya kecil, gear reducer memiliki peran penting dalam berbagai aplikasi industri, seperti pada mesin industri, konstruksi, dan transportasi.

Maka dari itu, dalam artikel ini akan dibahas secara singkat mengenai cara merancang gear reducer. Proses perancangan gear reducer melibatkan pemilihan jenis gigi, ukuran, dan rasio pengurangan yang tepat, sehingga hasilnya dapat memberikan efisiensi dan kinerja yang optimal.

Dalam artikel ini, akan dibahas tahapan-tahapan dalam merancang gear reducer, termasuk analisis kebutuhan aplikasi, pemilihan jenis gigi dan bahan, serta penghitungan rasio pengurangan dan dimensi gear reducer yang sesuai.

Dengan memahami langkah-langkah dalam merancang gear reducer, pembaca dapat memperoleh pengetahuan dan keterampilan yang dibutuhkan untuk menghasilkan gear reducer yang dapat memenuhi kebutuhan aplikasi secara efektif dan efisien.

Pengertian Gear Reducer atau Gearbox

Gear reducer adalah sebuah komponen mekanik yang digunakan untuk mengurangi kecepatan rotasi dari sebuah mesin atau motor. Gear reducer bekerja dengan cara mentransmisikan tenaga dari input shaft ke output shaft dengan menggunakan sistem gigi-gigi yang berbeda ukuran. Dalam hal ini, gigi-gigi yang lebih kecil akan diputar oleh input shaft, yang kemudian akan menarik gigi-gigi yang lebih besar pada output shaft.

Dengan demikian, gear reducer dapat mengurangi kecepatan rotasi mesin atau motor, namun meningkatkan torsi dan daya yang dihasilkan. Gear reducer biasanya digunakan pada mesin-mesin yang memerlukan torsi besar dan kecepatan rendah, seperti pada industri manufaktur, konstruksi, dan transportasi.

Cara merancang gear reducer atau gearbox

Deskripsi Soal Perancangan

- jenis beban dan besar daya terpakai dan putaran porosnya.

- Menentukan efisiensi total sistem transmisi.

- Memilih motor listrik yang sesuai yang ada di pasaran

- Menentukan faktor daya dan

- Memilih modul roda gigi yang sesuai.

- Menentukan jumlah gigi roda gigi penggerak dan yang digerakkan

- Menghitung rasio yang sesungguhnya

- Menghitung tebal roda gigi yang diperlukan

- Meghitung besar gaya tangensial dan gaya radial pada roda gigi.

- Menghitung besar torsi dan besar momen yang bekerja pada poros.

- Memilih bahan poros dan menetukan factor

- Menghitung ukuran diameter poros dan pasak yang diperlukan.

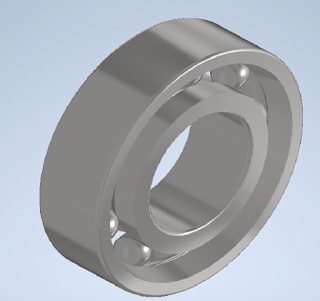

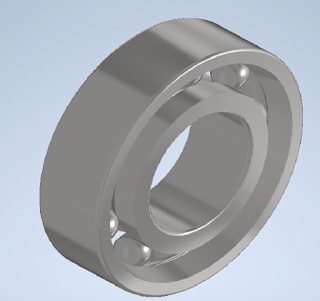

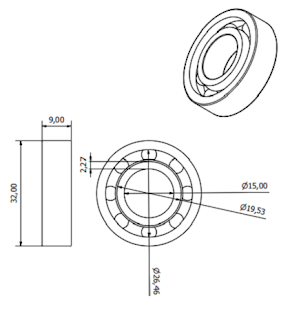

- Memilih bantalan gelinding yang sesuai.

- Menghitung angka rasio reduksi yang diperlukan untuk sabuk.

- Menentukan ukuran sabuk standar yang diperlukan.

- Menentukan ukuran diameter puli kecil dan puli besar.

- Mengitung besar torsi dan momen yang bekerja pada poros.

- Memilih material untuk poros.

- Menghitung ukuran diameter poros dan ukuran pasak yang diperlukan.

- Memilih bantalan gelinding yang sesuai.

- Membuat gambar kerja lengkap yang terdiri atas assembly dan parts.

Identifikasi Kebutuhan Desain

- Bentuk dan dimensi masing-masing bagian Gear Reducer.

- Bahan dan komponen yang digunakan dalam proses Gear Reducer.

- Bentuk akhir dan dimensi Gear Reducer yang ingin dibuat.

Tujuan Perancangan

- Membuka wawasan bagi mahasiswa untuk mengetahui perancangan pada Gear Reducer

- Mengetahui tahap-tahap proses perancangan Gear Reducer

- Mengetahui perhitungan dan desain pada proses Gear Reducer

- Mahasiswa dapat mempelajari cara kerja yang ada di Gear Reducer

- Mahasiswa dapat mempelajari dan terjun langsung untuk menghitung dan mendesain Gear Reducer

Teori Perancangan

Pengetahuan Bahan

Elemen Mesin

- Perhitungan

- Perancangan Desain

- Pembubutan

- Milling

Proses Permesinan

proses permesinan yang digunakan dalam manufaktur komponen mesin Gear Reducer antara lain :

Pembubutan adalah salah satu proses pemotongan yang yang melibatkan mesin perkakas untuk memproduksi benda berbentuk silindris, pengeboran, bisa digunakan untuk membuat ulir, meratakan benda putar dengan cara memotong benda kerja yang berputar pada spindel dengan pemotong (pahat) yang memiliki tingkat kekasaran lebih tinggi dari pada benda kerja.

Proses pembubutan memiliki gerakan utama berputar yang mempunyai fungsi untuk merubah bentuk dan ukuran benda kerja. Benda kerja dicekam dan berputar disumbunya, sedangkan alat pemotong (cuting tool) bergerak memotong sepanjang benda kerja sehingga terjadi penyayatan atau pemotongan oleh pahat. Pada proses pembubutan Gear Reducer bagian yang di bubut yaitu poros.

Milling merupakan proses penguraian material yang menghasilkan bentukan bidang datar yang biasanya menggunakan proses dengan menggunakan bantuan mesin. Terdapat beberapa klasifikasi proses Milling diantaranya Peripheral Milling, Face Milling, dan End Milling pada proses Milling Gear Reducer ada beberapa bagian yang akan di Milling yaitu Gear, lubang dudukan Bearing, dan Casing

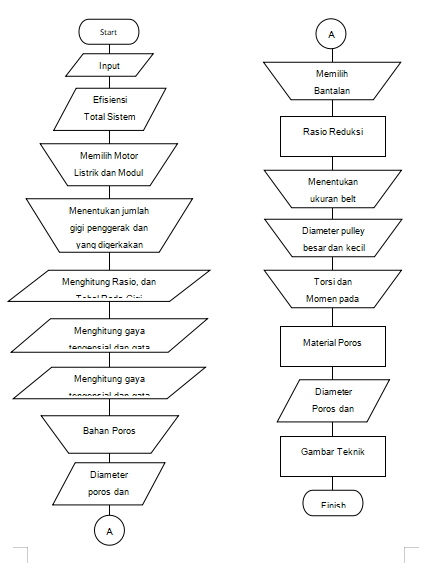

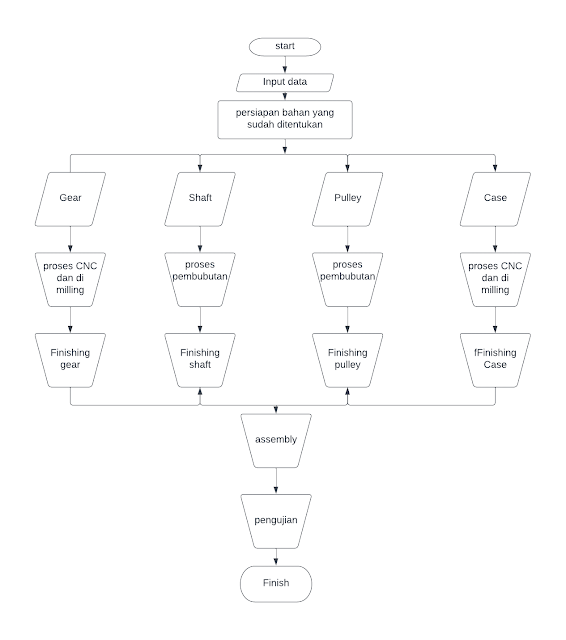

Diagram Alir Perancangan

|

| Diagram Alir Perancangan Gear Reducer |

Diagram Alir Manufaktur

|

| Diagram Alir Manufaktur Gear Reducer |

Gambar Sketsa

Perhitungan Dan Pemilihan Komponen

1. Perhitungan

2. Menentukan Efisiensi total system transmisi

3. Pemilihan motor listrik

- Merk : ABB motor

- Type : CESSWDM3559T

- RPM : 3470 RPM

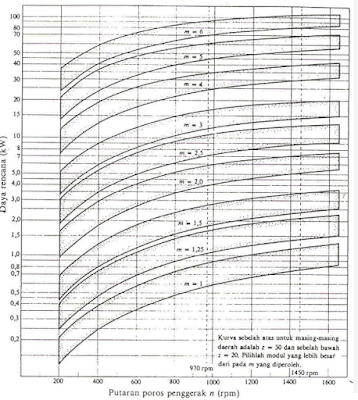

4. Memilih modul roda gigi

|

| tabel modul |

5. Menentukan jumlah roda gigi

- Menghitung Jarak Bagi

- Menghitung Lingkaran Kaki

- Menghitng Lingkaran Kepala

- Kecepatan Keliling, v pada roda gigi kecil (m/s)

- Kecepatan keliling,v pada roda gigi besar (m/s)

- Gaya tangensial pada roda gigi kecil (kg)

- Gaya tangensial pada roda gigi besar (kg)

Y1 = 0.396

Y2 = 0.448

- Pinyon :

- Kekuatan Tarik S35C adalah : σB1 = 52 (kg/mm²)

- Kekerasan permukaan sis igigi : HB1 = 187 (rata rata)

- Kekuatan Tarik bahan FC30 : σB1 = 30 (kg/mm²)

- Kekerasan permukaan gigi : HB2 = 215 (rata rata)

- Tegangan lentur yang diizinkan S35C : σb1 = 26 (kg/mm²)

- Tegangan lentur yang diizinkan F30C : σb2 = 13 (kg/mm²)

- Tebal roda gigi kecil dan roda gigi besar, b (mm)

- Menurut beban lentur, kapasitas gaya tangensial spesifik RG kecil dan besar

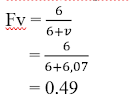

Fb1’ = fv m Y1 σb1 (kg/mm)

= 0.49 x 1.5 x 0.396 x 26

= 7,56 (kg/mm)

Fb1’ = fv m Y2 σb2 (kg/mm)

= 0.49 x 1.5 x 0.448 x 13

= 4.2 (kg/mm)

- Menurut beban kontak, kapasitas gaya tangensial spesifik

- Tebal roda gigi besar, b (mm)

8. Menghitung besar gaya tangensial roda gigi

= 600 × 3= 1800 rpm

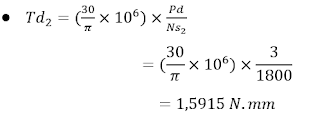

- Besar torsi poros 3

Td3 = 110.000 Nmm ( Diambil dari soal )

P = 2.5 (kW), ns2 = 1800 (rpm)

- Faktordaya

fc = 1.2

- Daya rencana

Pd = P x fc= 2.5 x 1.2= 3 kW

- Momen puntir

T = 9,74. 10^5. Pd/ns^2= 9,74. 10^5. 3/1800= 1623.3 (kg/mm^2)

Cb = 1.0 (diperkirakan tidak ada pembebanan lentur )Kt = 1.5

P = 2.5 (KW), ns3 = 600 (rpm)

- Faktor daya

fc = 1.2

- Daya rencana

Pd = P x fc= 2.5 x 1.2 (kW)= 3 kW

- Momen puntir

- Memilihbahan pada poros ns3

- Jenis bahan : Baja karbon kontruksi mesin ( S40C )

- Kekuatan tarik (σB) : 55

- Factor keamanan sf1 : 5

- Factor keamanan sf2 : 1.3

- Tegangan geser yang diizinkan, τa (kg/mm2)

- Keterangan :

- τa = Tegangan geser izin bahan (kg/mm2)

- σb =Tegangan tarik bahan (kg/mm2)

- Sf1 = Faktor koreksi terhadap puntir

- Sf2 = Faktor koreksi terhada palur pasak

- Factor bebanlentur Cb dan factor korekai Kt

Cb = 1.0Kt = 1.5

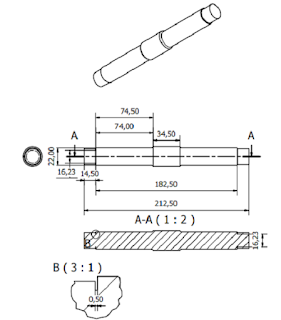

Keterangan :b = lebar pasaki = Panjang pasakh = tinggi pasak

- Lebar pasak, b(mm)

b = ds / 4= 11,89/4= 2,97 mm

- Tinggi pasak, h (mm)

h = ds / 8= 11,89 / 8= 1.48 mm

- Fillet pasak, c (mm)

c = b / h= 2,97 / 1.48= 2 mm

b = ds / 4=16,23 / 4= 4 mm

- Tinggi pasak, h (mm)

h = ds / 8= 16,23/8= 2 mm

- Fillet pasak, c (mm)

c = h / b= 4 / 2= 2 mm

- Tegangan geser, |g(kg/mm^2)

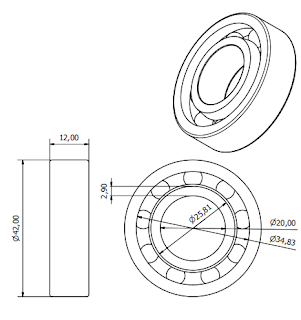

12. Memilih bantalan gelinding yang sesuai.

13. Menghitung angka rasio reduksi yang di perlukan untuk sabuk.

14. Menentukan ukuran sabuk standar yang diperlukan.

- Jarak sumbu poros ns1 dan ns2

Lo = 420 mm

- Sudut kemiringan antar pully

Y = 30°

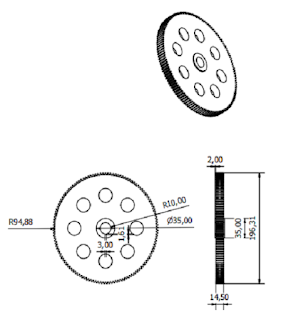

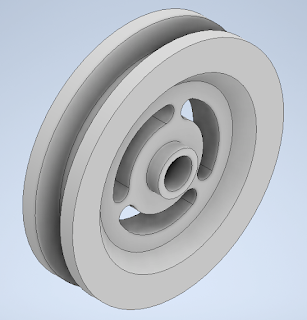

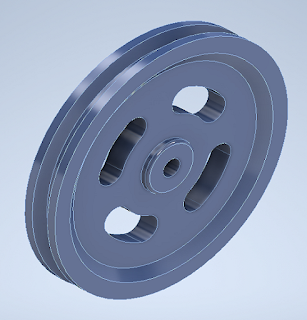

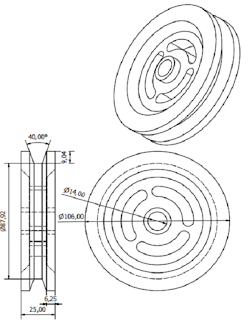

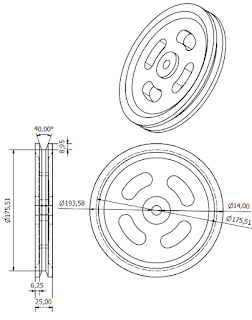

15.Menentukanukuran diameter pully kecil dan pully besar.

- Diameter lingkaran jarak bagi pully kecil dp1 (mm) dmin (dp1) = 95 mm (table 5.4 sularso dan suga)

- Diameter lingkaran jarak bagi pully besar dp2 (mm) dp2 = dmin x i1 = 95 x 1.92 = 182.4

- Diameter luar pully dk,Dp (mm)

Dp1 = 95 + 2 x 5.5 = 106 mmDp2 = 182.4 + 2 x 5.5 = 193.4 mm

Perhitungan Dan Proses Permesinan

1. Kondisi pemotongan Pada benda kerja meliputi:

- do (mm); diameter sebelum dibubut

- dm (mm); diameter setelah dibubut

- lt (mm); panjang pembubutan

- Kr; sudut puncak pahat

- ã 0; sudut geram

2. Proses turning:

- Vc (m/menit); kecepatan potong (terjadi)

- d (mm); diameter rata-rata

- n (rpm); Putaran spindel

- note : Vc ≤ Cs

- Cs (m/min); kecepatan potong maksimum

- d0 = diameter awal (mm)

- dm = diameter setelah pembubutan (mm)

Kedalaman potong :

Kecepatan makan (feeding)

- f = gerak makan (mm/putaran)

- Waktu pemotongan

- Kecepatan memindahkan geram (mrr) z = a.f.vc (cm3/min)

- Kecepatan potong : { = dn/1000 ; m/min,

- Gerak makan pergigi (tebal geram) : f (mm/gigi)

- Dengan Panjang pemotongan(l_t )

- lt = 2 r mm, (r= jari jari lintasan sumbu pahat

- r= (dl/2)-(dp/2) mm,

- dl =diameter lubang poros dan

- dp =diameter pahat

Gambar Kerja

Gambar Desain 3D dan 2D

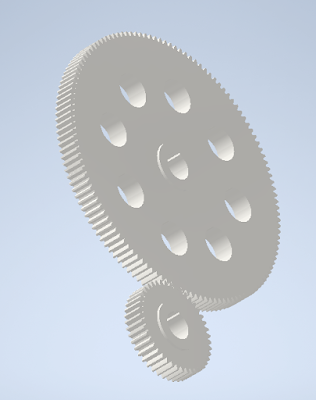

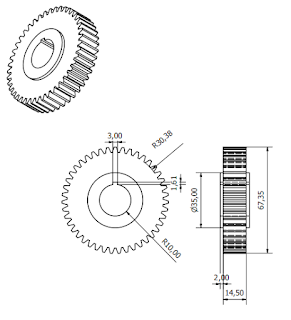

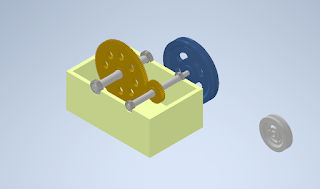

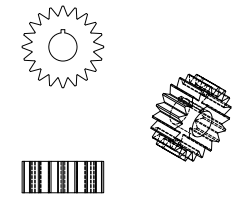

Roda Gigi Z1 dan Z2

|

| Gambar- Roda Gigi Z1 dan Z2 |

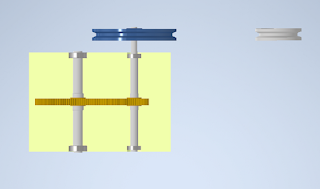

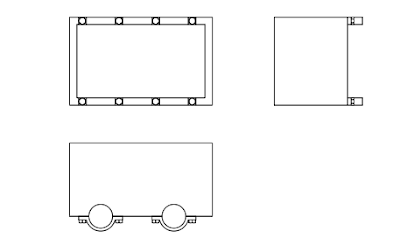

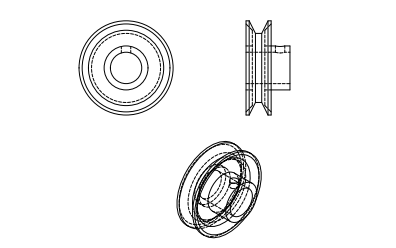

Pully 1 dan 2

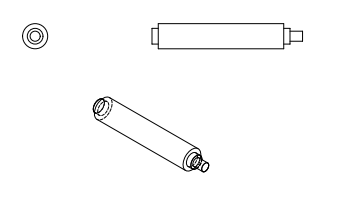

Bearing

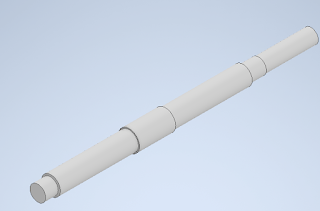

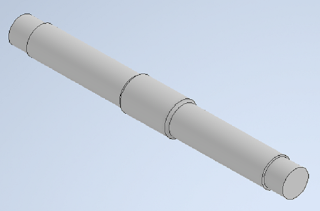

Poros

Tampak atas dan depan

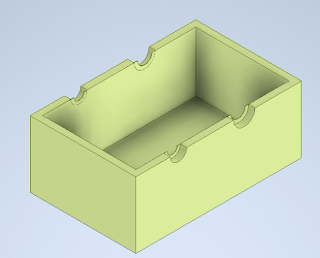

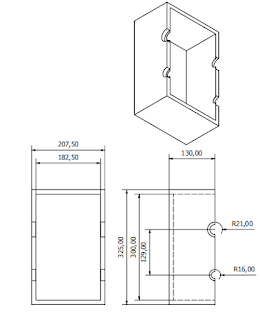

Cover

Mau donasi lewat mana?

Donate with PaypalGopay-

.png)